無錫精派機械有限公司

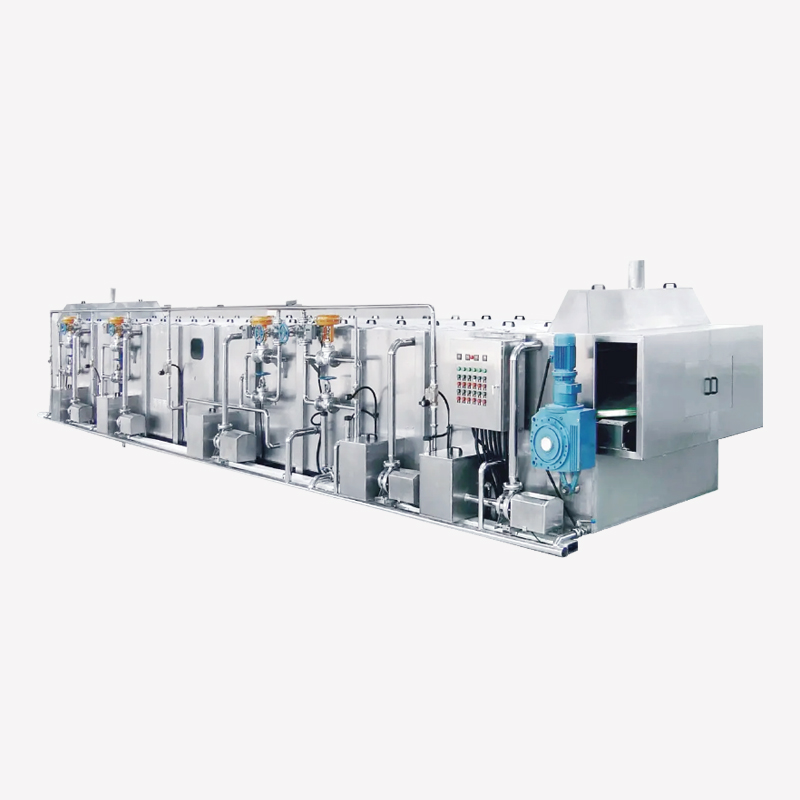

無錫精派機械成立于2009年,是一家高科技乳化 灌裝包裝生產線解決方案集成供應商,致力于用 戶合規化、高效化、智能化產業升級。應用行業 包括制藥醫療、寵物醫療、日化護理和醫院等。 應用產品涵蓋水劑、膏劑、凝膠、液體制劑、粉 劑、注射劑等非無菌和無菌產品。

目前已獲得ISO9001:2015質量管理體系認證、全系列產品歐盟進口CE認證、安全生產標準化證書及計量器具型式批準證書,并獲得實用新型專利40余項,發明專利多項,先后被認定為“高新技術企業”、“專精特新企業認證單位”、“江蘇省民營科技企業”、“江蘇省技術創新優秀企業”、“瞪羚入庫企業”、“無錫柔性智能制造自動化裝備雙入庫企業”、中國制藥裝備行業協會會員及江南大學機械工程學院院董單位。產品出口至全球60多個國家。

迄今為止,精派機械已有超過1000套乳化灌裝包 裝生產線解決方案在成功運轉,為客戶···

- 匠心品質,精準高效:專注灌裝設備20年,精工制造,確保每一臺設備都經久耐用。應用產品涵蓋水劑、膏劑、凝膠、液體制劑、粉 劑、注射劑等非無菌和無菌產品。

- 智能科技,操作簡便:采用先進的控制系統和人性化設計,一鍵啟動,自動化操作,即使是新手也能快速上手,大幅提升生產效率,降低人工成本。

- 量身定制,適用廣泛:針對不同行業、不同產品特性,提供個性化定制服務,滿足您的多樣化需求。無論是制藥、獸藥、食品、日化護理和化工等行業都能輕松應對。

- 完善售后,省心無憂:擁有專業售后服務團隊,提供安裝調試、操作培訓、維修保養等全方位服務,24248時效體系,為您解決后顧之憂。